Auf hartumkämpften und zunehmend gesättigten Märkten setzen produzierende Unternehmen auf die Entwicklung innovativer und differenzierter Produkte. In Folge dessen stehen sie vor der Herausforderung, dass mit der Vielfalt der Produkte und Produktionsprozesse auch die Produktionskosten steigen. Zur Verringerung dieser Kosten trägt die integrierte Produkt- und Prozessentwicklung bei. Sie zielt darauf ab, nicht nur funktionale, sondern auch fertigungsgerechte Produkte zu entwickeln, indem die Produktionsverantwortlichen in die Produktentwicklung eingebunden und ihre Anforderungen an das Produkt berücksichtigt werden. Im Bereich der integrierten Produkt- und Prozessentwicklung unterstützen wir Sie daher durch ein funktionsübergreifendes Anforderungsmanagement sowie die Verankerung von Produkt- und Prozessstandards bei der Senkung der Produktionskosten.

Entwicklung vorausschauender und ganzheitlicher Produktionsstrategien – unter Berücksichtigung aller relevanten Faktoren.

Weltweite Gestaltung neuer Produktionssysteme und Optimierung bestehender Produktionen.

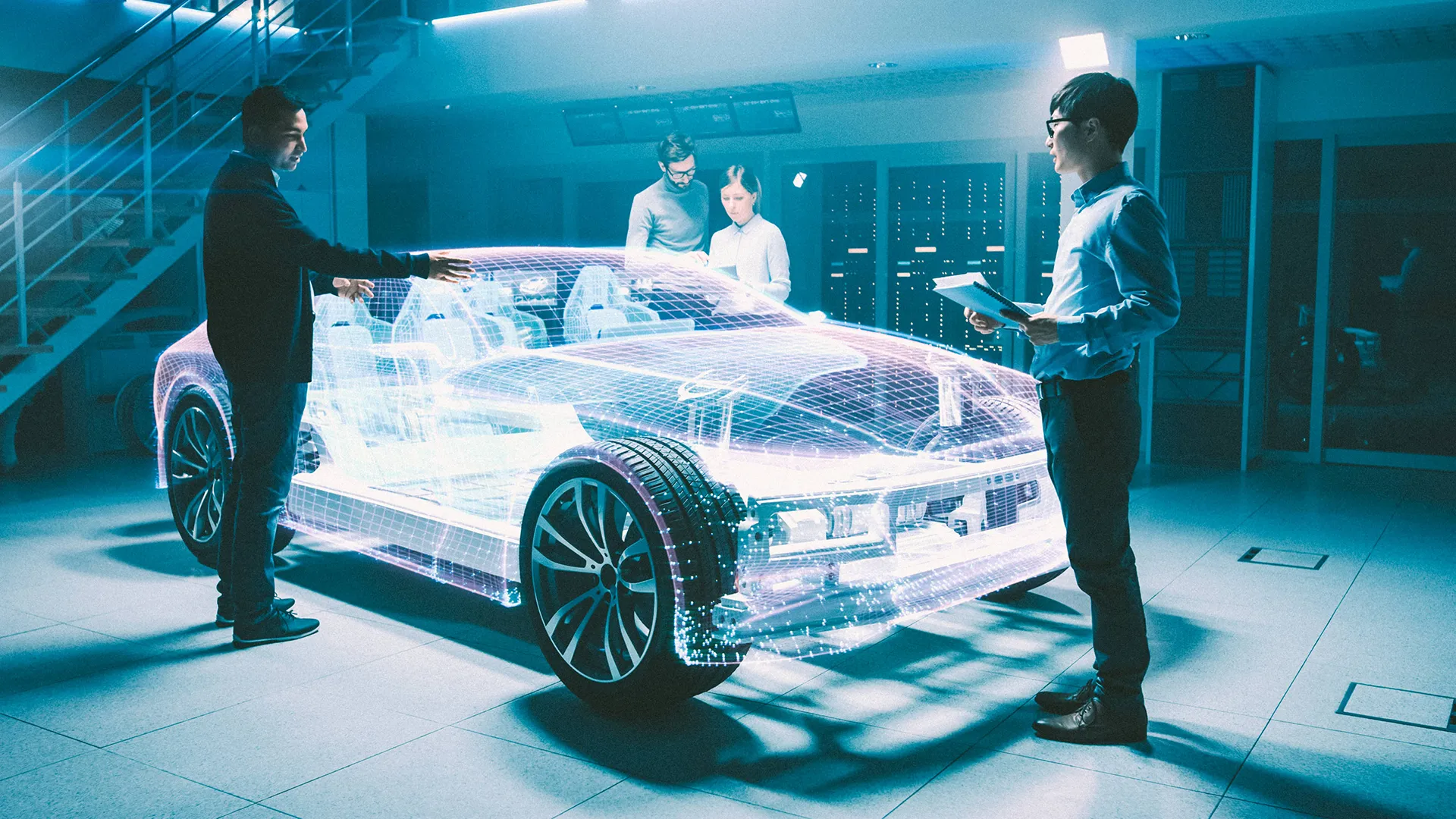

Durch das Schlagen von Brücken zwischen der Produkt- und Prozessentwicklung wird die Realisierung innovativer Produkte in kürzester Zeit ermöglicht.

Wirtschaftlichkeit und Nachhaltigkeit stehen nicht im Widerspruch – sondern lassen sich gezielt verbinden.